Das Rotationsgussverfahren

Rotationsguss ist ein einzigartiges Produktionsverfahren, das zur Herstellung von hohlen Kunststoffprodukten verwendet wird. Diese Technik ist besonders geeignet, da sie die Herstellung von großen, langlebigen Objekten mit gleichmäßiger Wandstärke und komplexen Formen ermöglicht. In diesem Artikel möchten wir Ihnen mehr über die Schritte des Rotationsgussverfahrens erzählen.

Inhoudsopgave

Schritt 1: Füllen der Form

Der Prozess beginnt mit dem Platzieren und Füllen der Form. Vorgewogenes Kunststoffpulver, oft Polyethylen, wird in die Form geladen. Das Pulver hat eine Größe von 35 Mesh, was einem Durchmesser von 74 bis 2000 Mikrometern entspricht. Es ist wichtig, dass das Pulver so klein ist, da es Wärme effizienter als Granulate absorbiert, was ein schnelleres und gleichmäßigeres Schmelzen ermöglicht. Die Konsistenz des Pulvers ist ebenfalls entscheidend, da eine gleichmäßige Partikelgröße und ein guter Fluss eine gleichmäßige Wandstärke gewährleisten.

Auch das Innere der Form wird gereinigt und muss frei von Verunreinigungen sein. Trennmittel werden häufig aufgetragen, um das Entfernen des fertigen Produkts zu erleichtern und Schäden an der Form zu verhindern.

Wenn dies alles erledigt ist, wird die Form sorgfältig geschlossen. Ein korrektes Schließen ist entscheidend, um das Austreten von Pulver oder Luft zu verhindern. Zum Schließen der Form können Handklemmen, Schraubverbindungen oder fortschrittliche automatische pneumatische Klemmen verwendet werden.

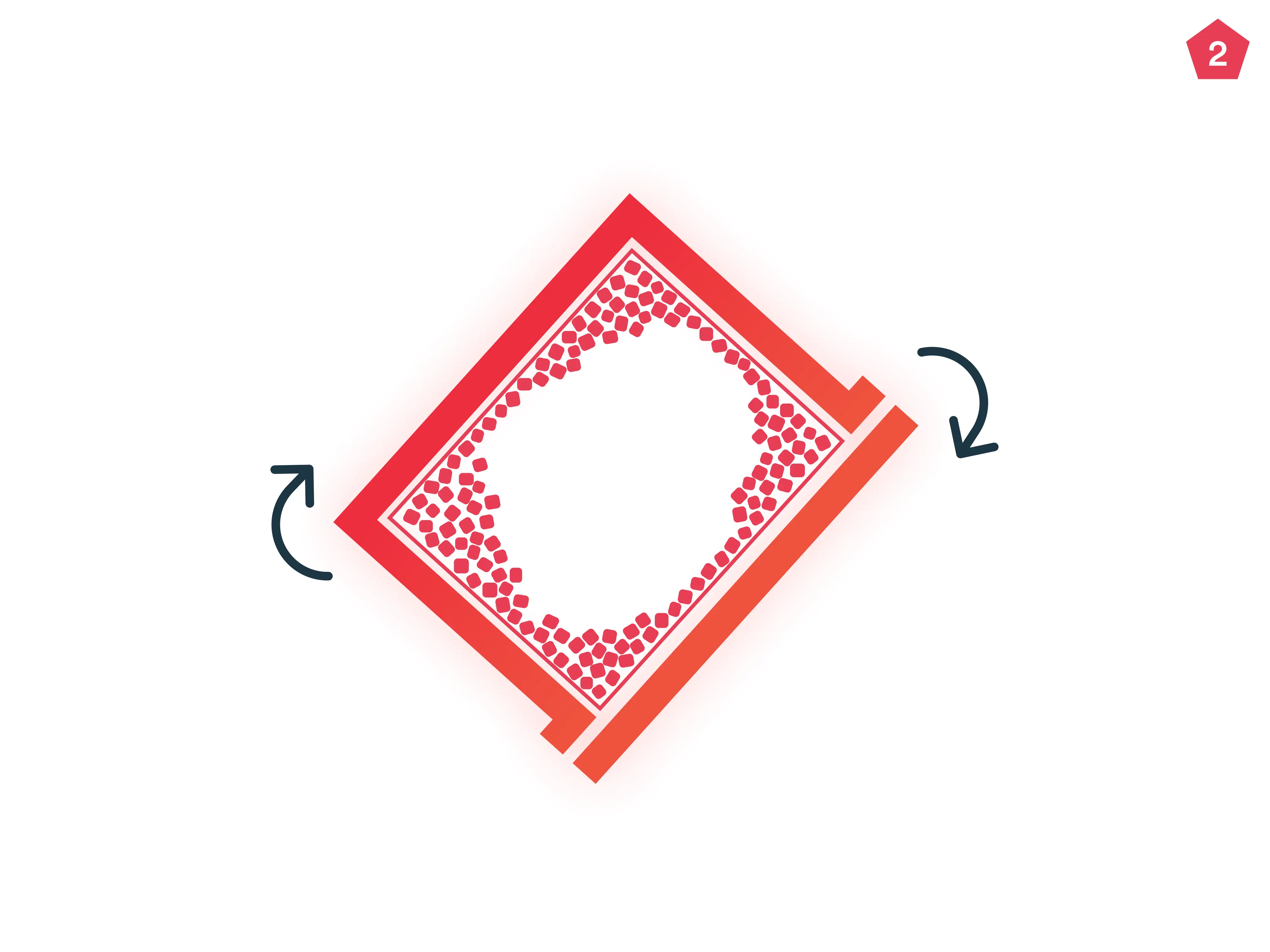

Schritt 2: Erwärmen und rotierendes Erhitzen

Sobald die Form gefüllt ist, wird sie in einen Ofen gestellt, der auf Temperaturen zwischen 250 und 300°C erhitzt ist. Die richtige Kombination aus Heizzeit und Temperatur wird im Voraus berechnet und ist entscheidend, um sicherzustellen, dass das Pulver vollständig schmilzt, ohne dass das Material beschädigt wird. In dieser Phase dreht sich die Form langsam über zwei Achsen (biaxiale Rotation, normalerweise 4 bis 20 Umdrehungen pro Minute). Diese Rotation sorgt dafür, dass sich das Material gleichmäßig absetzt und eine gleichmäßige Wandstärke entsteht. Das Kunststoffpulver schmilzt und haftet durch einen Sinterprozess an der inneren Oberfläche der Form. Es gibt keinen äußeren Druck, wodurch sich das Material gleichmäßig verteilt und die Gefahr von inneren Spannungen und Defekten verringert wird.

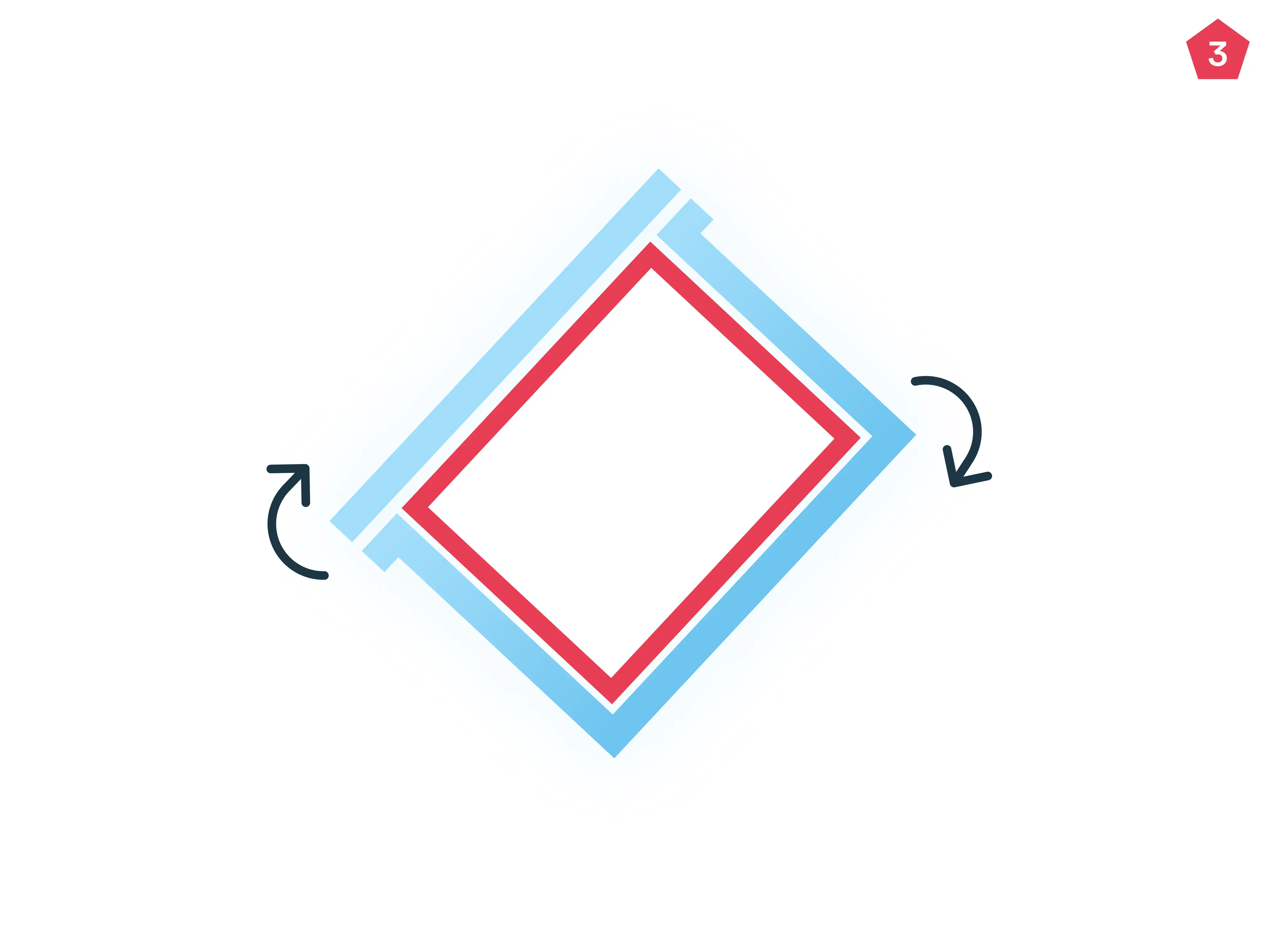

Schritt 3: Kühlen

Nach dem Schmelzen und der Bildung einer gleichmäßigen Schicht wird die Form zu einer Kühlstation gebracht. Hier dreht sich die Form weiter, während sie auf etwa 70°C abkühlt. Es ist wichtig, dass die Form während des Kühlens weiter rotiert, um eine gleichmäßige Schrumpfung und Abkühlung zu gewährleisten. Dies hilft, Verformungen wie Verziehen und ungleichmäßige Wandstärken zu verhindern. Je nach Material und den Anforderungen des Endprodukts kann Luft- oder Wasserkühlung angewendet werden. Luftkühlung ist normalerweise langsamer und kontrollierter, während Wasserkühlung schneller ist, aber das Risiko eines thermischen Schocks birgt. Die Dicke des Produkts beeinflusst auch die Dauer des Kühlprozesses erheblich; je dicker die Wand, desto mehr Zeit wird zum Abkühlen benötigt. Eine dickere Wandstärke erhöht auch die Wahrscheinlichkeit einer Verformung des Produkts.

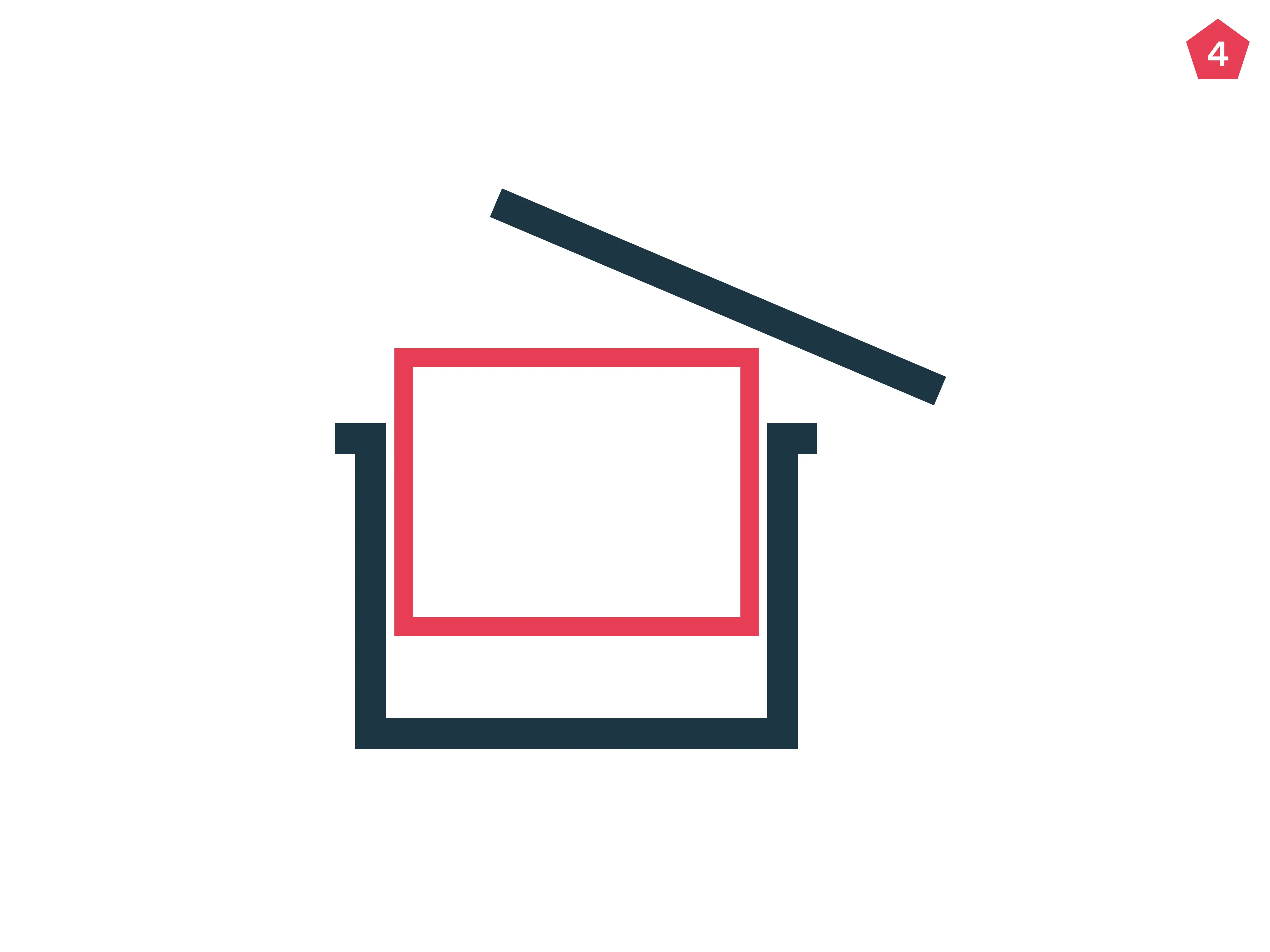

Schritt 4: Entnahme des Produkts

Sobald der Kunststoff ausreichend abgekühltund verfestigt ist, wird die Form geöffnet. Wir haben ein pneumatisches Klemmensystem entwickelt, um diesen Prozess zu beschleunigen. Das neu geformte Kunststoffprodukt wird vorsichtig aus der Form entfernt. In dieser Phase ist es wichtig, sorgfältig zu arbeiten, um Schäden am Produkt und an der Form zu vermeiden. Das Produkt wird dann in eine speziell entworfene Stützform gelegt, um weiter abzukühlen. Diese Stützform hilft, die kritischen Abmessungen des Produkts während des vollständigen Abkühlens zu erhalten.

Schritt 5: Vorbereitung für den nächsten Zyklus

Der letzte Schritt im Zyklus ist die Reinigung der Form und die Vorbereitung für die nächste Charge. Diese Vorbereitung umfasst die Inspektion der Form auf Rückstände oder Unvollkommenheiten und das erneute Auftragen von Trennmitteln. Bei kontinuierlichem Betrieb kann dieser Zyklus 24 Stunden am Tag, fünf Tage die Woche laufen, was die Produktivität maximiert.

Rotationsguss ist ein vielseitiges und effizientes Verfahren zur Herstellung einer Vielzahl von hohlen Kunststoffprodukten. Vom präzisen Füllen der Formen über das kontrollierte Kühlen bis hin zur sorgfältigen Entnahme des Produkts ist jeder Schritt darauf ausgelegt, eine hohe Qualität und eine gleichmäßige Ausgabe zu gewährleisten. So können wir zuverlässige und langlebige Produkte für verschiedene Anwendungen liefern.

)