Die Bedeutung der Materialwahl: Ein Vergleich von Linear- und Vernetztem Polyethylen

Beim Rotationsguss gibt es weniger Auswahlmöglichkeiten bei den Materialien als bei Techniken wie Spritzgießen oder Blasformen. Dies liegt daran, dass es sich um einen Niederdruck-Produktionsprozess handelt, bei dem es schwieriger ist, Wärme in das Material einzubringen, um es zu schmelzen. Unter den verfügbaren Rotationsgussmaterialien ist Polyethylen (PE) am häufigsten. Es gibt viele Unterschiede innerhalb dieser Kategorie, aber im Allgemeinen können wir sie in Lineares Polyethylen (LPE oder LLDPE) und Vernetztes Polyethylen (XLPE) unterteilen. Diese beiden prominenten Materialien haben jeweils einzigartige Eigenschaften, die in diesem Artikel näher erläutert werden.

Inhoudsopgave

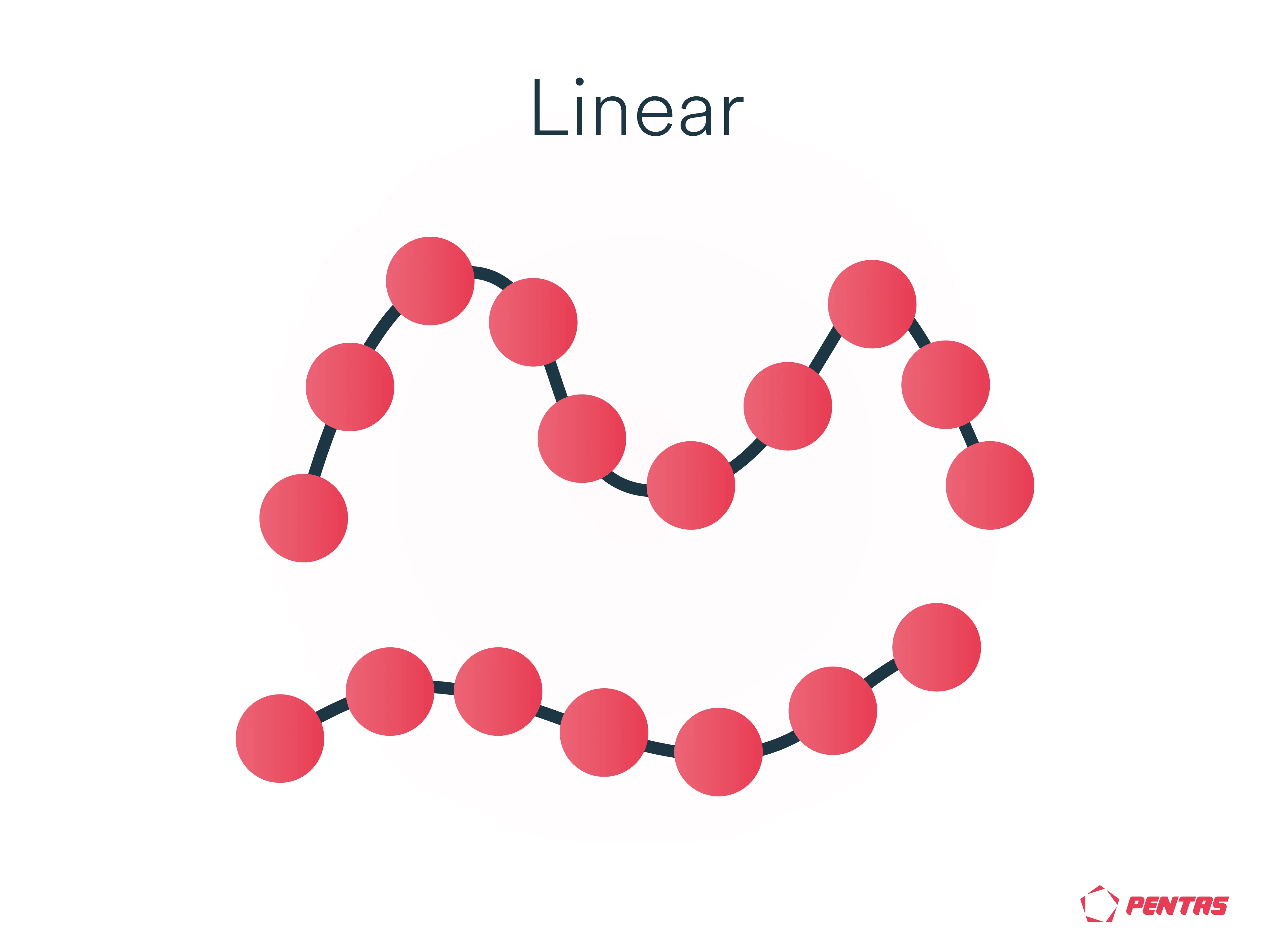

Lineares Polyethylen (LPE/LLDPE): Flexibilität und Haltbarkeit

LLDPE, bekannt für seine Flexibilität und Schlagfestigkeit, ist eine ideale Wahl für Produkte, die ein Gleichgewicht zwischen Biegsamkeit und Haltbarkeit erfordern. Die ausgezeichnete Schlagfestigkeit von LLDPE, selbst bei extremen Temperaturen, macht es zu einer zuverlässigen Wahl für eine breite Palette von Produkten wie landwirtschaftliche Tanks, Spielgeräte, Freizeitfahrzeuge und Industriekontainer.

Die chemische Beständigkeit von LLDPE macht es zu einem bevorzugten Material für Lagertanks und Behälter, die verschiedenen Substanzen standhalten müssen. Darüber hinaus sorgt die einfache Verarbeitbarkeit von LLDPE im Rotationsgussverfahren für eine kostengünstige Produktion, was es zu einer wirtschaftlich sinnvollen Wahl für Hersteller macht. Aus ökologischer Sicht ist die Recyclingfähigkeit von LLDPE ein zusätzlicher Vorteil, der zu den Nachhaltigkeitszielen der Industrie beiträgt.

Auf der anderen Seite ist dieses Material nicht gut geeignet für die Herstellung von Benzintanks, da es zu Permeation kommt, was bedeutet, dass Benzin durch das Polymer wandern und schließlich in die Umwelt entweichen kann. Permeation ist ein wichtiger Aspekt bei der Konstruktion von Kraftstofftanks mit Materialien wie PE, insbesondere wegen Umwelt- und Sicherheitsaspekten. Bei Diesel funktioniert dies anders, weshalb die meisten dieser Tanks aus linearem PE hergestellt werden.

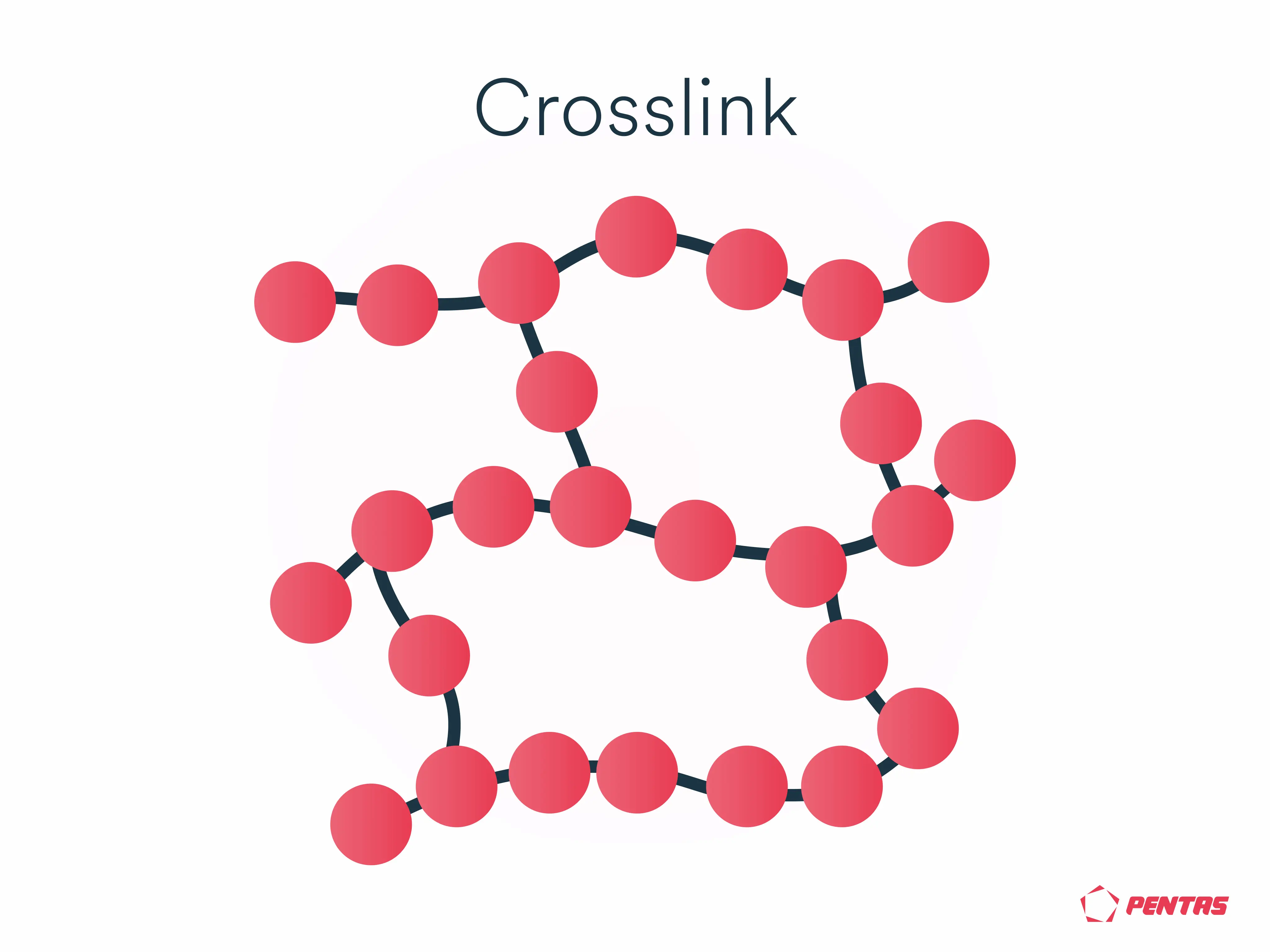

Vernetztes Polyethylen (XLPE): Robustheit für Schwerlastanwendungen

Am anderen Ende des Spektrums steht XLPE, das sich durch seine hervorragende chemische Beständigkeit und Hitzebeständigkeit auszeichnet. Die Vernetzungstechnologie verstärkt die molekulare Struktur, was zu erhöhter Steifigkeit und mechanischer Festigkeit führt. Dies macht XLPE zur Wahl für schwere industrielle Anwendungen wie Rohrleitungen, Kraftstoff- und Chemikalientanks.

Die Haltbarkeit von XLPE bedeutet eine erhöhte Widerstandsfähigkeit gegen Risse und Brüche, was für Produkte, die anspruchsvollen Bedingungen ausgesetzt sind, unerlässlich ist. Der Hauptnachteil von XLPE besteht jedoch darin, dass es nicht recycelbar ist und aufgrund seiner sehr engen Produktionstoleranzen eine höhere Ausschussrate aufweist, was Unternehmen im Rahmen der Nachhaltigkeitspraktiken und des Umweltbewusstseins berücksichtigen müssen.

Die Wahl treffen: LLDPE oder XLPE?

Die Wahl zwischen LPE/LLDPE und XLPE mag herausfordernd erscheinen, aber wenn wir die Umweltüberlegungen berücksichtigen, wird die Entscheidung klarer. XLPE, obwohl stark und langlebig, bietet im Vergleich zu LPE/LLDPE weniger Vorteile in Bezug auf Recycling und Umweltauswirkungen. Darüber hinaus bietet LPE/LLDPE in Bezug auf die Anwendbarkeit und die Bedeutung der Steifigkeit zahlreiche Möglichkeiten, durch intelligentes Design und Innovation, wie die Nutzung von Formsteifigkeit und Rippen, Produkte zu entwickeln, die nicht nur stark und funktional, sondern auch umweltbewusst sind. Durch gute Materialwahl und Designstrategien können wir Produkte schaffen, die nachhaltig und gleichzeitig umweltfreundlich sind.

)