Rotationsguss vs. Blasformen: Welche Produktionstechnik passt am besten zu deinem Projekt?

Möchtest du ein Kunststoffprodukt herstellen und überlegst, ob Rotationsguss oder Blasformen die richtige Wahl ist? Beide Techniken haben ihre eigenen Vorteile, abhängig vom Design, der Produktionsmenge und den gewünschten Eigenschaften. Bei Pentas sind wir auf Rotationsguss spezialisiert, aber wir wissen, dass nicht jedes Produkt dafür geeignet ist. Blasformen ist eine alternative Fertigungsmethode mit eigenen Eigenschaften und Vorteilen. In diesem Artikel vergleichen wir beide Verfahren, damit du die beste Entscheidung für dein Produkt treffen kannst. Ob du eine flexible Lösung für kleine Serien oder eine effiziente Produktionsmethode für große Mengen suchst – wir helfen dir gerne, die richtige Wahl zu treffen.

Table of contents

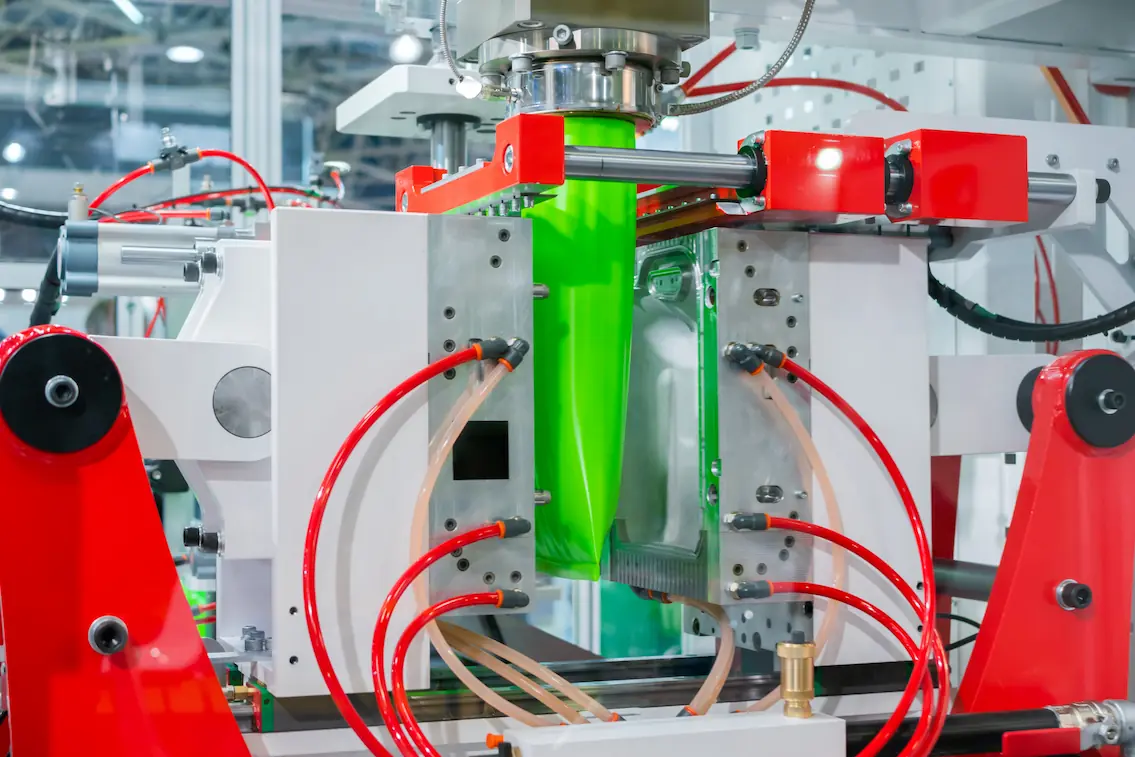

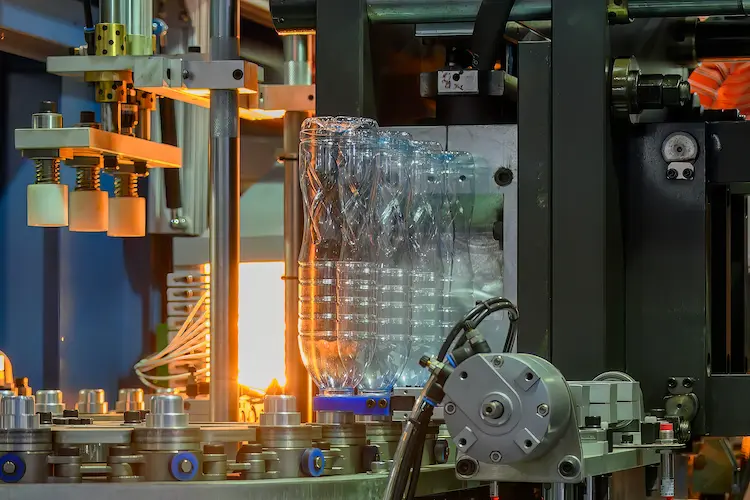

Was ist Blasformen?

Blasformen ist ein Produktionsverfahren, bei dem ein Kunststoffrohr (Preform) erwärmt und mithilfe von Luftdruck in eine Form geblasen wird. Dadurch entsteht ein hohles Produkt mit dünnen Wänden. Dieses Verfahren wird häufig für die Herstellung von Verpackungen eingesetzt.

Der Blasformprozess erfolgt in vier Phasen:

Bildung der Vorform: Ein Thermoplast wird in Form eines Rohrs oder eines hohlen Tropfens extrudiert.

Schließen der Form: Die Form wird geschlossen, um die Gestalt des Endprodukts zu definieren.

Ausblasen und Abkühlen: Mit Druckluft wird das Material gegen die Wände der Form gepresst. Der Kunststoff nimmt die Form der Form an und kühlt ab.

Entnahme des Produkts: Der geformte Kunststoff verfestigt sich und wird aus der Form entnommen. Eventuelle überschüssige Ränder, die beim Schließen der Form entstanden sind, werden in dieser Phase entfernt.

Ein großer Vorteil des Blasformens ist die Effizienz bei der Massenproduktion. Durch kurze Zykluszeiten können große Mengen schnell und zu niedrigen Stückkosten hergestellt werden. Dadurch eignet sich das Verfahren besonders für Verpackungen wie Flaschen und Kanister. Zudem können verschiedene Kunststoffe verarbeitet werden, was Flexibilität bei der Materialwahl bietet.

Dennoch gibt es Einschränkungen. Die Designfreiheit ist begrenzter als bei anderen Techniken, wodurch komplexe oder verstärkte Strukturen schwerer realisierbar sind. Zudem lässt sich die Wandstärke nur begrenzt kontrollieren, was zu Qualitätsabweichungen führen kann. Obwohl die Produktionskosten pro Stück bei großen Serien niedrig sind, sind die Anfangsinvestitionen aufgrund der teuren Formen hoch. Daher ist Blasformen für kleinere Produktionsserien weniger attraktiv.

Anwendungen des Blasformens:

Blasformen ist besonders geeignet für die Herstellung von Verpackungen, wie Flaschen und Kanistern.

Was ist Rotationsguss?

Beim Rotationsguss wird Kunststoffpulver in eine Form gegeben, die dann in einem Ofen langsam um zwei Achsen rotiert. Durch die Hitze schmilzt das Pulver und haftet an der Innenwand der Form. Das Ergebnis ist ein nahtloses, hohles Produkt mit gleichmäßiger Wandstärke.

Ein großer Vorteil des Rotationsguss sind die niedrigen Werkzeugkosten, wodurch er sich besonders für kleinere Serien eignet. Zudem bietet dieses Verfahren eine hohe Designfreiheit, sodass komplexe Geometrien und doppelwandige Strukturen problemlos realisiert werden können. Da der Prozess keine Nähte erzeugt, entstehen spannungsfreie Produkte mit hoher struktureller Festigkeit. Dies macht Rotationsguss ideal für große und langlebige Produkte wie Tanks und Spielgeräte.

Allerdings ist das Verfahren langsamer als Blasformen, was zu längeren Produktionszeiten pro Stück und höheren Kosten bei der Massenproduktion führt. Rotationsguss eignet sich weniger für extrem dünnwandige Produkte, und die Materialauswahl ist begrenzter.

Anwendungen des Rotationsgusses:

Rotationsguss ist ideal für die Herstellung von komplexen, großen Produkten, wie diesen Kunststofftanks, die in der Agrarbranche verwendet werden.

Welche Technik solltest du wählen?

Blasformen

Die Wahl zwischen Blasformen und Rotationsguss hängt von verschiedenen Faktoren ab, wie dem gewünschten Produktionsvolumen, der Designkomplexität und den Kosten. Blasformen eignet sich besonders für die Herstellung großer Mengen dünnwandiger, hohler Produkte. Mit seinen schnellen Zykluszeiten und der Möglichkeit, verschiedene Kunststoffe zu verwenden, bietet dieses Verfahren eine kosteneffiziente Lösung für die Massenproduktion.

Rotationsguss

Rotationsguss hingegen ist ideal für Produkte mit komplexem Design, bei denen eine gleichmäßige Wandstärke und hohe strukturelle Festigkeit erforderlich sind. Die niedrigen Werkzeugkosten machen dieses Verfahren attraktiv für kleinere Serien, während die nahtlose Konstruktion zur hohen Haltbarkeit beiträgt. Zudem ermöglicht Rotationsguss die Herstellung sehr großer Produkte, wie Tanks und Spielgeräte, die mit Blasformen kaum oder gar nicht realisierbar sind.

Wenn ein Produkt leicht und in großen Mengen benötigt wird, ist Blasformen eine effiziente Lösung. Für Produkte, die groß, stabil oder komplex geformt sein müssen, ist Rotationsguss oft die bessere Wahl. Die endgültige Entscheidung hängt von den spezifischen Anforderungen des Projekts und den gewünschten Produkteigenschaften ab.

| Eigenschaft | Rotationsguss | Blasformen |

|---|---|---|

| Produktionsvolumen | Ideal für kleine bis mittlere Serien (10 - 5.000 Stück), aber auch bis zu 50.000 Stück möglich | Geeignet für große Serien (>10.000 Stück) |

| Kosten pro Produkt | Höher aufgrund längerer Produktionszeit | Niedrig bei hohen Stückzahlen |

| Werkzeugkosten | Relativ niedrig | Hoch |

| Wandstärke | Dick und gleichmäßig | Dünn, schwer zu variieren |

| Designfreiheit | Sehr flexibel, geeignet für komplexe Formen | Eingeschränkt, vor allem einfache Formen |

| Mechanische Festigkeit | Nahtlos, stabil und langlebig | Kann Nähte und Schwachstellen enthalten |

Die passende Lösung für jedes Projekt

Möchtest du wissen, welche Produktionstechnik am besten zu deinem Projekt passt? Bei Pentas beraten wir dich gerne! Kontaktiere uns und erfahre, wie wir deine Produktidee verwirklichen können. Gemeinsam besprechen wir die Möglichkeiten und finden die perfekte Lösung.

)