Ontwerpregels bij rotatiegieten

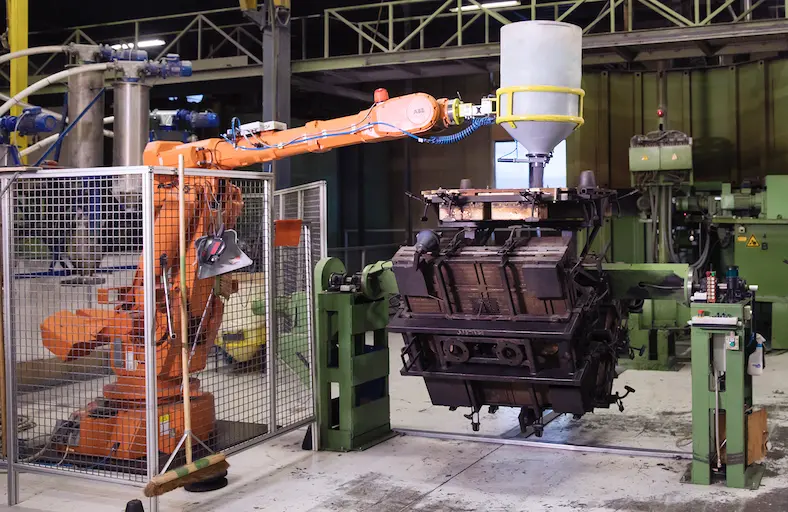

Rotatiegieten is een proces waarbij kunststofpoeder in een holle mal, ook wel matrijs genoemd, wordt geplaatst. Deze matrijs wordt vervolgens verwarmd en langs twee assen geroteerd, waardoor het poeder smelt en gelijkmatig langs de binnenkant van de matrijs wordt verdeeld om een holle kunststofvorm te creëren. Een matrijs heeft geen interne kern; het product wordt gevormd door de binnenwand van de matrijs. Het productieproces omvat vier hoofdfasen: vullen, verwarmen, koelen en lossen. Na deze fase wordt de matrijs gereinigd en start het proces opnieuw.

Rotatiegieten biedt unieke voordelen en uitdagingen die goed begrepen moeten worden om succesvol te kunnen ontwerpen en produceren. In dit artikel duiken we in de belangrijkste ontwerpregels en overwegingen bij het rotatiegieten.

Inhoudsopgave

Materiaalkeuze

Bij rotatiegieten zijn er een beperkt aantal geschikte materialen. De meest gebruikte materialen zijn polyethyleen (PE) en polypropyleen (PP). Daarnaast kunnen de materialen polyvinylchloride (PVC), nylon en polycarbonaat (PC) ook worden gebruikt, maar dat is minder gebruikelijk. Polyethyleen is veruit het populairst vanwege zijn goede verwerkbaarheid, chemische bestendigheid en lage kosten. De materiaalkeuze is afhankelijk van de benodigde stijfheid en sterkte, de omgevingstemperatuur, benodigde chemische resistentie, eisen aan kleur en strakheid en UV-bestendigheid.

Aantal producten

Het rotatiegietproces is geschikt voor zowel kleine als grote productieruns. Het kan al worden toegepast voor series vanaf 50 eenheden, maar deze techniek wordt ook toegepast bij grote series tot wel 75.000 eenheden per jaar. Als de aantallen nog groter worden, wordt er vaak voor een andere techniek gekozen. De output van een matrijs die 24 uur per dag draait, 5 dagen per week, is ongeveer 3.000 eenheden per jaar met een maximum van 80 producten per week. Als de vraag per jaar hoger is dan dit getal, zullen er meerdere matrijzen gemaakt moeten worden. Door meerdere matrijzen in te zetten, kunnen we de productiecapaciteit per week of jaar aanzienlijk verhogen en aan de vraag voldoen.

Productgrootte en complexiteit

Bij rotatiegieten wordt vaak gedacht aan grotere producten, maar ook voor kleinere producten is deze techniek goed toepasbaar. Het is namelijk mogelijk om meerdere matrijzen op één arm te gebruiken, waardoor de machinebezetting nog steeds optimaal benut kan worden. Een ander voordeel van rotatiegieten is de vormvrijheid; het proces biedt vrijwel onbeperkte mogelijkheden in vormgeving. Het kan holle vormen en complexe contouren produceren die met andere methoden moeilijk of onmogelijk te maken zijn. De vormen die met rotatiegieten kunnen worden geproduceerd, zijn bijna oneindig. Waar bij andere productiemethodes complexe samenstellingen van onderdelen nodig zijn voor een complex eindproduct, kan rotatiegieten deze samenstelling vervangen door één uniform product. Deze manier van produceren is steviger en zorgt voor kostenbesparing.

Vervorming

Een uitdaging bij rotatiegieten is vervorming. In tegenstelling tot andere gietprocessen zoals spuitgieten, wordt bij rotatiegieten geen externe druk uitgeoefend om het materiaal in de mal te duwen. Hierdoor heeft het materiaal de neiging om op een ongecontroleerde manier te krimpen en te vervormen. Kunststofmateriaal heeft van nature de neiging om bij het afkoelen te krimpen; bij polyethyleen is dit ongeveer 3% en bij polypropyleen 2%. Hier wordt in de ontwerpfase al rekening mee gehouden door de matrijzen groter te maken dan het werkelijke product moet worden.

Naast krimp is ook warpage een veelvoorkomend probleem. Warpage is het vervormen van grote vlakken, iets wat vaak ontstaat tijdens het koelproces. Tijdens deze koelfase is het erg belangrijk om op een gelijkmatige en rustige manier te koelen. Dit voorkomt spanningen in het materiaal, wat uiteindelijk zal leiden tot kromme oppervlaktes. Ook kan warpage worden voorkomen door een zo uniform mogelijke wanddikte te creëren. Dit helpt om gelijkmatige krimp te bevorderen en vervorming te verminderen. Het vermijden van grote, vlakke oppervlakken in het ontwerp kan ook helpen om warpage te voorkomen. Versterkingsribben kunnen worden toegevoegd om de stijfheid van dunwandige delen te vergroten zonder significant gewicht toe te voegen. Deze ribben kunnen zowel hol als massief zijn, afhankelijk van de vereisten van het product. “Kiss-off” ribben, waarbij twee wanden bijna, maar niet helemaal, aan elkaar raken, kunnen ook worden gebruikt om de structurele integriteit te verbeteren.

Wanddikte en uniformiteit

Een van de voordelen van rotatiegieten is de mogelijkheid om de wanddikte van het eindproduct aan te passen door eenvoudigweg meer of minder materiaal in de mal te doen. De wanddikte kan variëren van 0,5 mm tot wel 50 mm, waarbij een uniformiteit van ±10% mogelijk is. Het is belangrijk om een gelijkmatige wanddikte te handhaven om spanningen en vervormingen te minimaliseren.

Hoekradius en ontwerpvrijheid

Een belangrijk ontwerpaspect bij rotatiegieten is het gebruik van afgeronde hoeken. Afgeronde hoeken verbeteren de materiaalstroom tijdens het gietproces en verminderen de kans op spanningen en breuken in het eindproduct. De aanbevolen binnenhoeken variëren van 3,2 mm tot 12,7 mm, afhankelijk van het gebruikte materiaal. Grote radii helpen ook om een uniforme wanddikte te behouden en de structurele integriteit van het product te verbeteren.

Inzetstukken

Het integreren van inzetstukken, zoals metalen bussen en schroefdraad, is goed mogelijk bij rotatiegieten. Deze inzetstukken kunnen tijdens het gietproces in de mal worden geplaatst om naadloos te worden geïntegreerd in het eindproduct.

Ook is het mogelijk om intern of extern schroefdraad mee te roteren. Het is alleen niet mogelijk om fijn schroefdraad toe te voegen met deze methode. Het mee roteren van schroefdraad is kostenbesparend, maar niet duurzaam.

Texturen

De afwerking van rotatiegegoten producten kan variëren van hoogglans tot geribbeld, afhankelijk van de mal en de gebruikte materialen. Een gladde, gepolijste afwerking kan duurder zijn en meer tijd kosten, maar biedt voordelen zoals eenvoudige grafische toepassing en verbeterde esthetiek. Het is zelfs mogelijk om op één product verschillende oppervlaktestructuren toe te voegen.

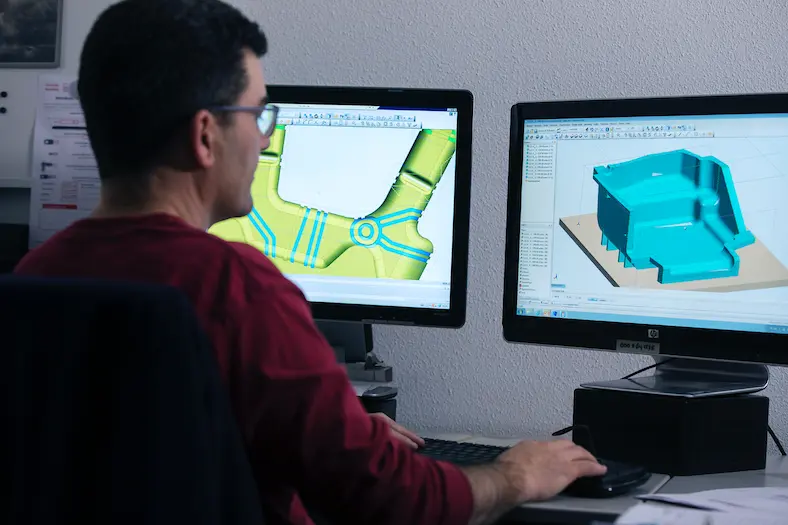

Samengevat biedt rotatiegieten ontwerpers enorme vrijheid en flexibiliteit bij het creëren van complexe, holle kunststofproducten. Door rekening te houden met de specifieke ontwerpregels en materiaaloverwegingen, kunnen hoogwaardige, duurzame en kosteneffectieve producten worden geproduceerd. Het begrijpen van de nuances van het rotatiegietproces is essentieel voor het optimaliseren van de productkwaliteit en het minimaliseren van productiefouten. Door de juiste materialen te kiezen, aandacht te besteden aan wanddikte en hoekradius, en de juiste versterkingsmethoden te gebruiken, kunnen ontwerpers de voordelen van rotatiegieten maximaal benutten en innovatieve oplossingen creëren die voldoen aan de behoeften van diverse industrieën. Bij Pentas werken wij graag samen met ons engineeringsteam en de klant om deze stappen door te lopen en tot het beste product te komen. We zijn ervan overtuigd dat een nauwe samenwerking en een grondig begrip van het proces en de eisen van de klant leiden tot het beste eindresultaat.

)