Rotatiegieten vs. Blaasvormen: Welke productietechniek past het beste bij jouw project?

Wil je een kunststof product produceren en twijfel je tussen rotatiegieten en blaasvormen? Beide technieken hebben hun eigen voordelen, afhankelijk van het ontwerp, de productiegrootte en de gewenste eigenschappen. Bij Pentas zijn we gespecialiseerd in rotatiegieten, maar we weten dat niet elk product zich hiervoor leent. Blaasvormen is een alternatieve productiemethode met andere eigenschappen en voordelen. In dit artikel vergelijken we beide technieken, zodat je beter kunt bepalen welke methode het meest geschikt is voor jouw product. Of je nu op zoek bent naar een flexibele oplossing voor kleine series of een efficiënte productiemethode voor grotere aantallen, wij helpen je graag de juiste keuze te maken.

Table of contents

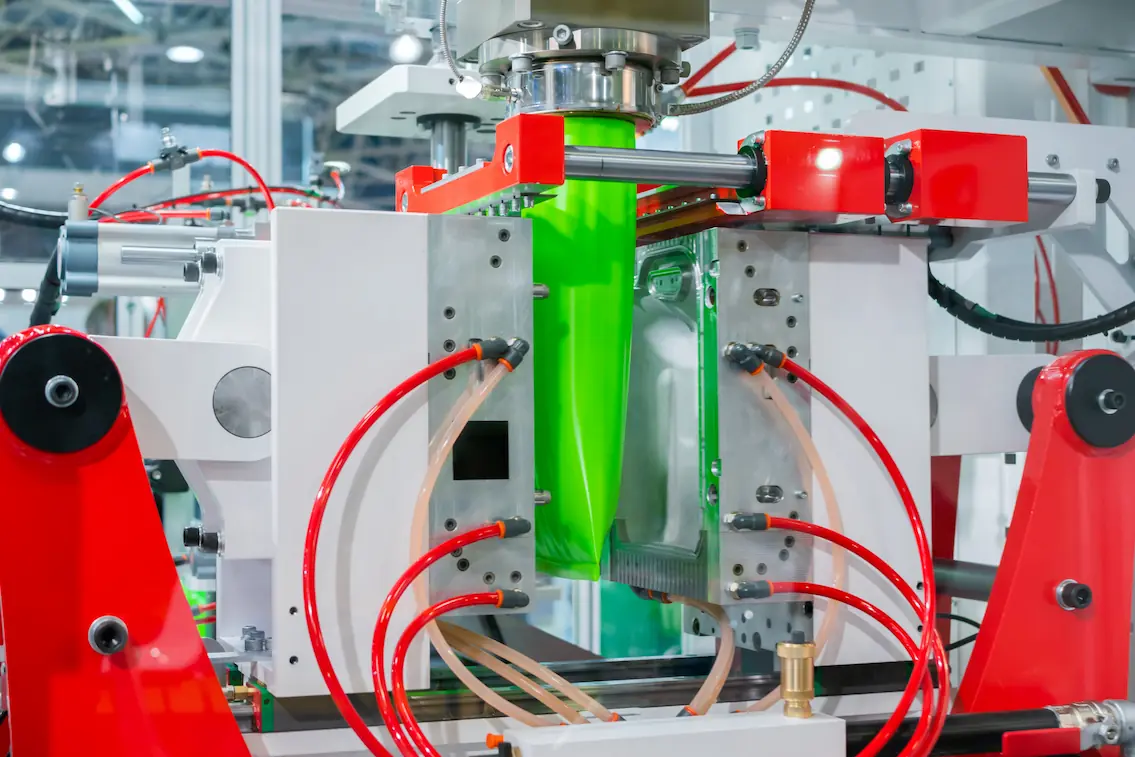

Wat is blaasvormen?

Blaasvormen is een productiemethode waarbij een kunststof buis (preform) wordt verwarmd en door middel van luchtdruk in een mal wordt geblazen. Hierdoor ontstaat een hol product met dunne wanden. Dit proces wordt veel toegepast voor de productie van verpakkingen.

Het blaasvorm proces verloopt in vier fasen:

Vorming van de voorvorm: Een thermoplast wordt geëxtrudeerd in de vorm van een buis of een holle druppel.

Sluiten van de mal: De matrijs wordt gesloten om de vorm van het uiteindelijke product te definiëren.

Uitblazen en afkoelen: Met perslucht wordt het materiaal tegen de wanden van de mal gedrukt. De kunststof neemt de vorm van de mal aan en koelt af.

Product uitnemen: De gevormde kunststof stolt en wordt uit de mal gehaald. Eventuele overtollige randen, die zijn ontstaan bij de sluiting van de mal, worden in deze fase verwijderd.

Een van de grootste voordelen van blaasvormen is de efficiëntie bij massaproductie. Door de korte cyclustijden kunnen grote aantallen producten snel en tegen lage kosten per stuk worden geproduceerd. Dit maakt het proces bijzonder geschikt voor verpakkingen zoals flessen en jerrycans. Daarnaast kan blaasvormen diverse kunststoffen verwerken, wat flexibiliteit biedt in materiaalkeuze.

Toch zijn er beperkingen. De ontwerpvrijheid is beperkter dan bij andere technieken, waardoor complexe of verstevigde structuren moeilijker te realiseren zijn. Bovendien is de wanddikte minder goed te controleren, wat kan leiden tot variaties in productkwaliteit. Hoewel de productiekosten per stuk laag zijn bij grote series, zijn de initiële investeringen hoog vanwege de kostbare matrijzen. Voor kleinere productieseries is blaasvormen daardoor minder aantrekkelijk.

Toepassingen van blaasvormen:

Blaasvormen is bij uitstek geschikt voor de productie van verpakkingen, zoals flessen en jerrycans.

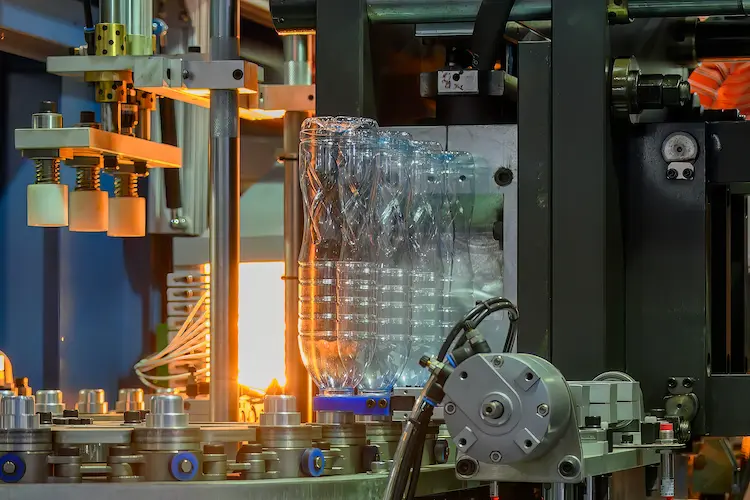

Wat is rotatiegieten?

Bij rotatiegieten wordt kunststof poeder in een matrijs geplaatst, waarna deze in een oven langzaam om twee assen draait. Door de hitte smelt het poeder en hecht het zich aan de binnenkant van de mal. Het resultaat is een naadloos, holproduct met een gelijkmatige wanddikte.

Een van de sterke punten van rotatiegieten is de lage matrijskosten, waardoor het een ideale keuze is voor kleinere oplages. Bovendien biedt deze techniek een grote ontwerpvrijheid, zodat complexe geometrieën en dubbele wanden eenvoudig kunnen worden gerealiseerd. Doordat het proces geen naden creëert, ontstaan producten zonder spanningen, wat bijdraagt aan een hoge structurele sterkte. Dit maakt rotatiegieten bijzonder geschikt voor grote en duurzame producten, zoals opslagtanks en speeltoestellen.

Daarentegen is het proces trager dan blaasvormen, wat resulteert in een langere productietijd per stuk en hogere kosten bij massaproductie. Rotatiegieten is minder geschikt voor extreem dunwandige producten en de materiaalkeuze is beperkter.

Toepassingen van rotatiegieten:

Rotatiegieten is ideaal voor de productie van bijvoorbeeld complexe, grote producten, zoals deze kunststof tanks die worden gebruikt in de agrarische sector.

Welke techniek kies je?

Blaasvormen

De keuze tussen blaasvormen en rotatiegieten hangt af van verschillende factoren, zoals het gewenste productievolume, de complexiteit van het ontwerp en de kosten. Blaasvormen is met name geschikt voor de productie van grote aantallen dunwandige, holle producten. Door de snelle cyclustijden en de mogelijkheid om met diverse kunststoffen te werken, biedt deze techniek een kostenefficiënte oplossing voor massaproductie.

Rotatiegieten

Rotatiegieten is daarentegen ideaal voor producten met een complex ontwerp, waarbij een gelijkmatige wanddikte en structurele sterkte vereist zijn. De lage matrijskosten maken deze techniek aantrekkelijk voor kleinere series, terwijl de naadloze constructie bijdraagt aan een hoge duurzaamheid. Bovendien biedt rotatiegieten de mogelijkheid om zeer grote producten te vervaardigen, zoals opslagtanks en speeltoestellen, die met blaasvormen niet of nauwelijks te realiseren zijn.

Wanneer een product lichtgewicht en in grote aantallen nodig is, biedt blaasvormen een efficiënte oplossing. Voor producten die groot, sterk of complex van vorm moeten zijn, is rotatiegieten vaak de beste keuze. De uiteindelijke beslissing hangt af van de specifieke eisen van het project en de gewenste producteigenschappen.

| Eigenschap | Rotatiegieten | Blaasvormen |

|---|---|---|

| Productievolume | Ideaal voor kleine tot middelgrote oplages (10 - 5.000 stuks), maar ook oplages tot wel 50.000 stuks zijn mogelijk. | Geschikt voor grote series (>10.000 stuks) |

| Kosten per product | Hoger door langere productietijd | Laag bij hoge aantallen |

| Matrijskosten | Relatief laag | Hoog |

| Wanddikte | Dik en uniform | Dun, moeilijk te variëren |

| Ontwerpvrijheid | Zeer flexibel, geschikt voor complexe ontwerpen | Beperkt, vooral eenvoudige vormen |

| Mechanische sterkte | Naadloos, sterk en duurzaam | Kan naden en zwakke punten bevatten |

Een passende oplossing voor elk project

Benieuwd welke productietechniek het beste past bij jouw project? Bij Pentas denken we graag met je mee! Neem contact met ons op en ontdek hoe we jouw productidee tot leven kunnen brengen. We bespreken graag de mogelijkheden en vinden samen de perfecte oplossing.

)